提筆寫(xiě)此稿時(shí),恰逢新聞報道美(měi)國(guó)汽車之城——底特律向法院申請破產,這也是美國曆史(shǐ)上最(zuì)大的一宗城市破產案.底特(tè)律集中了美國(guó)主要的三大汽車製造商:通用、福特、克萊斯勒。新聞中介紹破產的原因是底特律最近三十年(nián)遭受日本汽(qì)車製造業的強烈衝擊,這(zhè)使集中(zhōng)在底特律的美國汽車製(zhì)造業遭(zāo)受近乎毀滅的打(dǎ)擊,城市人口從180萬(wàn)銳減到70萬.看此(cǐ)新聞我所想到的問題(tí)是:到底是(shì)什麽讓日本企業這麽徹底的擊(jī)敗了近乎所有的美國汽車公司?難道隻是價格便宜嗎?可美國車的價格也不貴呀?會不會(huì)是我(wǒ)們公司(sī)現在推行的、豐田的“精益化(huà)管理思想”呢?

在此新聞出來的前一天,我、曾廠、張經理和王老師一起到(dào)廣州豐田,拜見這位發明“精益化管理思想”的祖師爺。我們參觀了豐田的總裝和焊裝兩個車間,並且與豐田(tián)一個科長和一個部長一起學(xué)習、探討了他們具體(tǐ)的(de)運(yùn)作流程和管理細節,雖然交流的時(shí)間很短,不足以讓我們全麵細致地學習豐田(tián)的(de)整套理論和工具,但在車間觀察到的點滴細節使我們受益匪淺(qiǎn):現場高速平穩的生產節拍、工人(rén)幹練標準的操作動(dòng)作、物料及時有序地配送、生產線複(fù)雜但又整潔幹淨的管理,這些對(duì)我們產生了深深的震撼。結合底特律的新聞,我可以十分肯定日本(běn)企業能夠在戰後快速崛起並不斷打敗一個接一個的歐美勁敵企業,並給予毀滅(miè)式(shì)的、打到對方不能再有機(jī)會站起來的武器,就(jiù)是“精益化管理(lǐ)思想”的運用(yòng)。如果你對此還有疑(yí)問,你可以(yǐ)詢問任何一個你可以見到的日本人。

我們(men)草莓视频污污污污公(gōng)司導入“精益化管理思想”已經4個多月(yuè)了。最(zuì)初我們決定導入精益化管理,是基於(yú)公司經營狀況出現(xiàn)的、由於發展造成的許多問題,如:生(shēng)產交貨不及時、倉庫管理數據不準確、品(pǐn)質不穩定、研發項目經常超期、銷售人員成(chéng)長(zhǎng)得太慢等等。在今年(nián)初,我作(zuò)為(wéi)公司領導提出S=ADPC的規劃,希望有計劃有步(bù)驟的平衡提高公司運營能力,解決上述問題。但我(wǒ)卻苦於沒有一(yī)套完整、先進、係統的理論(lùn)和工(gōng)具可以用來指導具體的工作,來提升草莓视频污污污污整體的管理水平,並推動公司整體(tǐ)有序的向前發展(zhǎn),突破(pò)在每一次發展壯大時就遇到管理跟不上(shàng)的瓶頸限製。

很幸運,這時我們遇到了王老師。首先,他是(shì)作為客戶來我(wǒ)們(men)這兒審廠,對(duì)我們生產現狀提(tí)出了(le)很多寶貴(guì)意見,並讓我們第一次聽到了“精益化管理思想”的概念。那什麽是(shì)“精益化管理思(sī)想”呢?王老師用一句話(huà)概(gài)括:“精益化——就(jiù)是縮短從接訂單到交付並收取現金的時間”。在多次與王老(lǎo)師深入交流,以及我們管理團隊參觀同業精益化管理之後,我逐(zhú)漸意識到這可能就是我所需要的管理理論和(hé)工具。經過幾個月的溝通,王老師終於被我們的(de)誠意和(hé)決心打動,答應幫助我們(men),由此草莓视频污污污污拉開了精益化(huà)改革的(de)序幕。4個月過去了,我們(men)收獲了什麽(me)?做了什麽呢?還(hái)有哪些不足?未來還有哪(nǎ)些要做(zuò)的呢?我想按下麵五點談一下感想和展望:

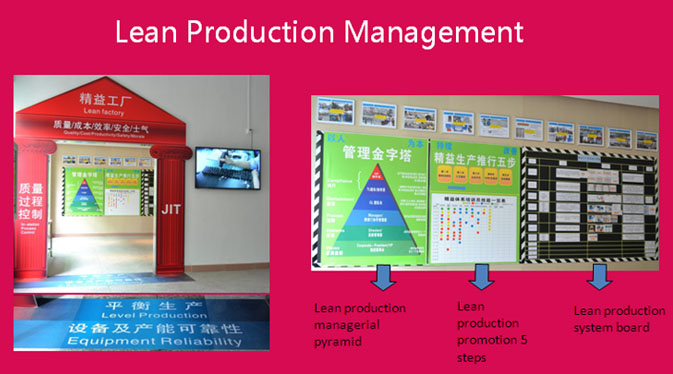

一、生產線的進(jìn)步和不足。這四個月我們在二樓搭建了(le)兩條(tiáo)樣板生產線,我們開始運用老師傳授(shòu)的“U型生產線”、“作業標(biāo)準化”、“5S”等工具在這兩(liǎng)條線上慢慢摸索著生產。現在這兩條線基本開始運轉,對(duì)比(bǐ)二樓和四樓新老(lǎo)兩條生產線,我們可以看出明顯的區別。首先老產線到處堆積物料(liào)的現象不見了,再者各工序(xù)的人員和設備不再散亂在車間各處,而是緊密有序的排列在一個U型線上,員工由坐式工作轉變為站立工作(zuò)了。這段時(shí)間來公司的幾批客戶,都對我們的新(xīn)產線給予了肯定評價,並且提出(chū)了不少好建議。我們的倉庫(kù)也開始了精益化的整頓,倉庫貨架由高貨架改造成任何物品都可以觸(chù)手可及的矮貨(huò)架,零件的包(bāo)裝(zhuāng)也(yě)由之前的大包裝改為100個一袋的小包裝,這樣有(yǒu)利於生產線準確及時的(de)配料和數(shù)量管理。回顧這4個月,我們(men)陸陸續續做了(le)不少工作,確(què)實進步了不少,但離老(lǎo)師的要求還有很大(dà)差距(jù)。比如,員工培訓不到位造成標準化作業不正確,拉長培訓不到位造成員工對於產線“人、機、物、法、環”的管理認識不深,並且(qiě)因培訓不(bú)到(dào)位,員工(gōng)還不具備發現問(wèn)題和解決(jué)問題的能力,還有我們的倉(cāng)庫改革----成為(wéi)“超市式”、“摘果揀選式”倉庫進度較慢,ERP的帳卡物不一致對(duì)生產計劃的影響等等。這讓我們所有參與精(jīng)益生產的人員,特別是管理人員意識到巨大(dà)的壓力和挑戰(zhàn)。

二、精益化管理對生產計劃準備、物料準備、工藝準備(bèi)、質量(liàng)控製(zhì)和檢測準備的壓力。精(jīng)益化的金字塔頂端是最基層的操作員工,之下的計(jì)劃、物料、工藝、質量、研發、銷售都是支撐和服務於操作(zuò)員工的,為了保證產線的正常運作就必須將計劃安(ān)排、物(wù)料準備、工(gōng)藝準備和質量準備(bèi)等四項前序工作,做到極致準(zhǔn)確。所以我們在生(shēng)產線(xiàn)基本改造完成後,就要麵臨這四方麵的(de)巨大(dà)挑戰和變革壓力。我們的訂單多,但大部分數量少,這對計劃的壓(yā)力很大,我們一方麵要在生產模(mó)式上(shàng)探討(tǎo)大、小單分開的方(fāng)式,另一方麵也(yě)要在客戶(hù)重要程度和緊急程度上做出合理的判斷(duàn),這樣才(cái)能逐(zhú)步解決目前的忙亂,逐步給予精益生產穩定前瞻的計劃安排(pái)。所以(yǐ)我們需要負責計劃安排的人能夠有銷售經理般把握(wò)訂單輕重緩急的能力、生產經理般掌握生產能力和資源的能(néng)力、采購經理般熟知物料供應速度和要點的能力,還要有逐步優化計劃安排工作、改(gǎi)善計劃瓶頸的能(néng)力。而對於物料準備(bèi),精益(yì)生產包含的JIT生產模式要求所有(yǒu)物料及時供應,並做到低庫存(cún)甚至零庫存的管理控製,這就(jiù)要求我們的ERP係(xì)統(tǒng)、倉庫管理、供應商生產和交期都要進行脫胎(tāi)換骨式的整頓,達到準確流暢受控的目的。為了保證精益生產線的正常運轉,工藝和質量控製的準備工作就要比現在我們的做法更科學、縝密、細致的多,這要求負責工藝的技術人員具備全麵(miàn)熟控車(chē)間加工水平、熟(shú)控模具工具資源、熟控各(gè)種材料性能和(hé)客戶性能要求的(de)高水平的綜(zōng)合能力,也要求我們生產一線的基層管理人員熟練掌握並製訂動作標準化,靈活運用人、機、物(wù)、法、環去應對不(bú)同(tóng)加工要求的能力,並且(qiě)我們工(gōng)藝和生產的管理人員要具備針對不同加工要求製訂對應質量控製和檢測(cè)手段的能力。我們還需要將這四個方(fāng)麵準備工作的崗位進行精益化管理(lǐ)改造,製訂四套基於精(jīng)益化思想的標準化作業(yè)流程(chéng)和報表體係,消除這些崗位的浪費和漏洞,快速有序的滿足精益生產線正常生產的要求。

三、精益化管理對研發、銷售(shòu)的啟迪。精益化管理是豐田創造的(de),首先應用於生產(chǎn)現場的管理理論,那(nà)麽(me)豐田的研發和銷售有沒有實行精益化管理呢?我找到一本關(guān)於精益化研發管理的書,作者艾倫(lún) C.沃(wò)德博士是美國密歇根大學的教授,他通過對豐田研發體係近(jìn)10年的近距離研究,找出了豐田之所以相比美國通用(yòng)汽車成功的原因:新產(chǎn)品發布的時間(jiān)是後者的一半(bàn),研發人員和費用是(shì)後(hòu)者(zhě)的一半,產品利潤是(shì)後者的兩倍(bèi),豐田將精益化思想深深地植(zhí)入了整個研發活動中。艾(ài)倫博士總結出豐田的(de)精益化研發四個策略(luè)是:1、聘(pìn)請一位企業家(jiā)型(市場主導型)的係統設計師,對產品係列的開發及持(chí)續盈利(lì)負責;2、組織一個負責任的專家團隊;3、實施基於多(duō)套方案的並行開發;4運用節拍、流(liú)動和拉動的方法來消除開發過(guò)程中的種種浪費。豐田運用(yòng)這(zhè)種精益(yì)研發(fā)的(de)方式設計的產品不但成本低、品質也很可(kě)靠,更主要的是能夠在市場上(shàng)獲得眾多消費者的青睞。在(zài)銷售上,從豐田美國社長石阪(bǎn)芳男所著書中描述,豐田銷售係統使用類似“生產(chǎn)線標準作業指導書”似的銷售員工作手冊----《銀色寶典(diǎn)》作為銷(xiāo)售工(gōng)作的作業指導書,還建立了匯集世界各地豐田銷售(shòu)員經驗的“全球知識中(zhōng)心GKC”,並且(qiě)以雜誌(zhì)、報刊的形式將先進的經驗快(kuài)速傳播到全球各地的豐田銷售人員手中,這套體係創造了豐田成為全球第一大汽車廠商的奇跡。了解到豐(fēng)田的研發(fā)和銷售也在用精益化思想進行運營,結合到我們自己(jǐ)公司的實際,我覺得我們的(de)連接器的研(yán)發和銷(xiāo)售遠(yuǎn)沒有汽車那麽複雜,我們完全可以結合自(zì)身情況運用上述理論和工具(jù),一步一步、腳踏實地地摸索出自己的精(jīng)益化研發和銷售體係,讓效率、質量和人員素質都得到有序、穩健的提(tí)升。

四、培訓對於推動精益化管(guǎn)理的重要性。半個月前王老師給我們上了一天關於培訓的課,相信所有(yǒu)參加培訓的同事對於(yú)“培訓(xùn)”這件(jiàn)事有了全新的認識。我們這兩周在生產線開始了技能和崗位培(péi)訓,依照的是精益化要(yào)求的“作業分(fèn)步”培訓,有作(zuò)業順序(xù)、有質量安全速度要求(qiú)、還有(yǒu)作業原因的培訓,我們也開(kāi)始(shǐ)在銷售和研發部門製作作業分步培訓的培訓文件,並依照文件開(kāi)始對新進的銷售和技(jì)術(shù)員進行培訓。在接下來的(de)幾個月(yuè)裏,不論我們(men)的生產係(xì)統還是(shì)銷售、研發係統(tǒng)都(dōu)要全麵開展(zhǎn)基於精益思想的、有完整作業分步培訓教材的培訓,同時(shí)每個部門(mén)要做出合理的薪酬體係並與(yǔ)培訓結(jié)果掛鉤,起到激勵作用,還要製訂有時間(jiān)安排、有人員規劃、有考核(hé)辦法(fǎ)的培(péi)訓(xùn)計劃,並且要培(péi)訓出一批可以培訓別人(rén)的講師(shī)級員工,這樣才能讓分散於眾人各自頭腦中的經(jīng)驗、知識、方法標準化,從而能係統快速的傳遞給(gěi)需(xū)要的同(tóng)事,並能快速提升員工(gōng)的能力,由一人(rén)專能提升到一人多能,這樣才能高效有序(xù)地加快精益化進(jìn)程,讓問題和漏洞越來越(yuè)少,才能真正使精益化改革全麵展開,也(yě)才能真正讓所有人參(cān)與到改革當中去,同時(shí)讓全員參與持續改善成為現實。

五、以豐(fēng)田(tián)為師,我們未來要走(zǒu)的路。我們現在(zài)知道豐田這位師傅在市場、研發、銷售上都實行了精益化,那麽麵對海量的知識(shí)、工具和盤綜錯雜的事情,我們眼下最應該做的是(shì)什麽呢?我認為(wéi)當下我們立即(jí)要做的就是踏踏實(shí)實的先把精益生產線(xiàn)的基本功做好,如:作業標準化和培訓、5S的落實、達成率的逐步提(tí)高、倉庫和(hé)ERP的整頓(dùn)等,隻有先把這些做(zuò)到及格(gé)了,我(wǒ)們才能接著向師傅學習JIT、看板、安東指示係統、平衡生(shēng)產等更加(jiā)高級的工具。與此同時,我們的銷售、研發也要開始從基(jī)本的“作業標準化”開始下大力氣打好基礎,這(zhè)樣才能進一(yī)步學習和應用更為係統的理論和工具,滿足客戶新的產品需求(qiú)、滿足公司訂單增長的需(xū)要,從而實現公(gōng)司(sī)運營能力:S=ADPC平衡提高的(de)願望。

豐田走精益化之路已經近(jìn)八十年了,而喬(qiáo)合(hé)裏才剛(gāng)剛起步,前(qián)路漫漫,可見無數艱難險阻(zǔ),甚至我們要經受脫胎換骨的(de)劇痛,但前路亦可見充滿光明、持續改善、穩健發展的未來,這裏我(wǒ)借毛主席的詩與所有草莓视频污污污污的同(tóng)事共(gòng)勉壯(zhuàng)誌:“雄(xióng)關漫道真如鐵,而今邁步從頭越,從頭越,蒼山如海,殘陽如血”。